Las operaciones industriales dependen en gran medida de la selección del motor para un rendimiento óptimo y el control de costos. La elección entre motores sincrónicos y asincrónicos afecta todo, desde el consumo de energía hasta los horarios de mantenimiento. El conocimiento de estas diferencias fundamentales ayuda a los ingenieros y gerentes de instalaciones a tomar decisiones informadas. Al elegir entre los diversos motores eléctricos disponibles, los principios de funcionamiento distinguen significativamente estas dos categorías principales de motores.

¿Qué es un motor sincrónico?

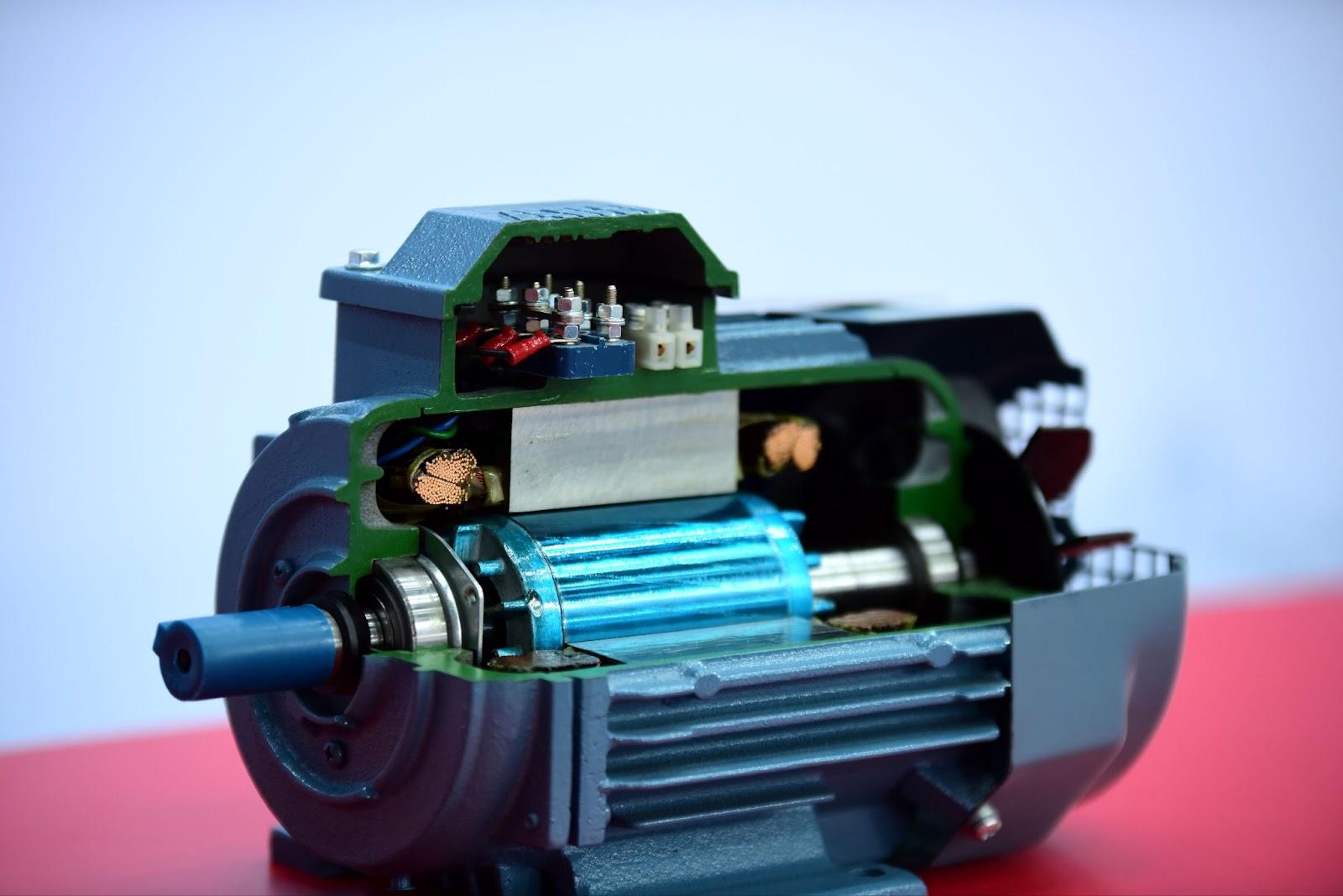

Un motor sincrónico representa un tipo especializado de motor de corriente alterna (CA) en el que el rotor mantiene una alineación perfecta con la velocidad del campo magnético giratorio del estator. Esta sincronización precisa elimina completamente el deslizamiento, lo que significa que la velocidad del rotor es igual a la velocidad sincrónica determinada por la frecuencia de suministro y la configuración de polos.

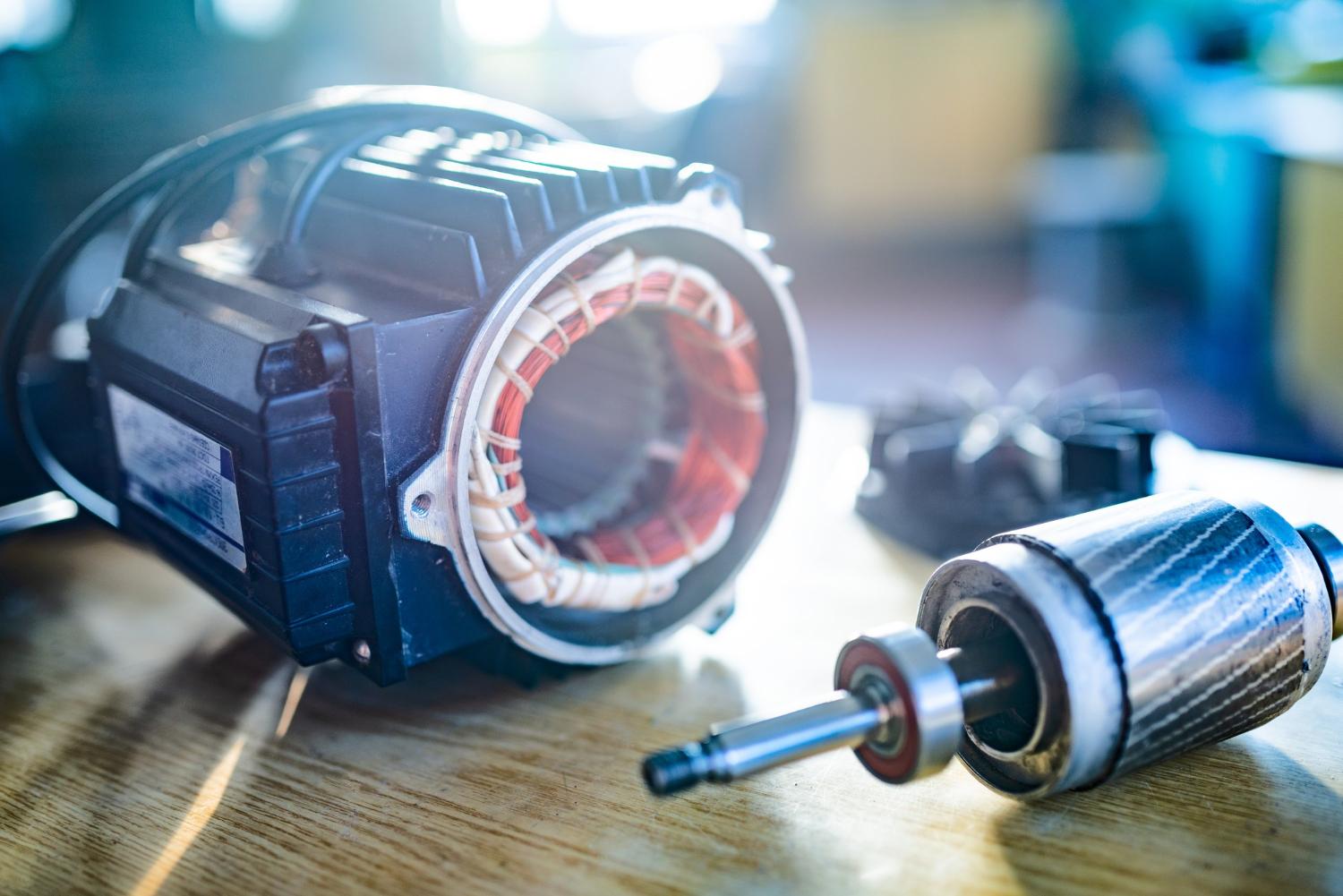

Construcción y Componentes

La construcción involucra un estator que alberga bobinas trifásicas que crean un campo magnético giratorio cuando se energizan. El rotor contiene ya sea electroimanes o imanes permanentes, proporcionando un campo magnético constante. Los diseños de motores de imanes permanentes han ganado popularidad debido a su mayor eficiencia y tamaño compacto. Estos motores eliminan la necesidad de bobinas de campo separadas mientras mantienen características de rendimiento superiores.

Los motores sincrónicos con bobinas de campo requieren una fuente de alimentación externa de corriente continua (CC) para energizar las bobinas del rotor, creando el campo magnético necesario para el funcionamiento. Este sistema de excitación de CC generalmente se conecta a través de anillos deslizantes y cepillos, lo que añade complejidad pero permite un control preciso del campo. La interacción entre el campo giratorio del estator y el campo constante del rotor produce un par motor constante a la velocidad sincrónica.

Características de arranque

El arranque presenta desafíos únicos, ya que los motores sincrónicos no pueden arrancar por sí mismos desde el estado de reposo. El rotor debe alcanzar una velocidad casi sincrónica antes de que ocurra el bloqueo magnético. Los fabricantes abordan esta limitación mediante varios métodos:

- Bobinas amortiguadoras: Los conductores tipo jaula de ardilla integrados en los polos del rotor proporcionan el par de arranque.

- Motores de arranque auxiliares: Motores externos llevan el rotor hasta la velocidad sincrónica.

- Accionamientos de frecuencia variable: Los sistemas de control electrónico aumentan gradualmente la frecuencia durante el arranque.

- Arranque con voltaje reducido: Un voltaje más bajo minimiza el estrés de arranque en el sistema.

Estos motores sobresalen en aplicaciones que requieren una velocidad constante, independientemente de las variaciones de carga. Las estaciones de energía, las instalaciones de fabricación y los sistemas de regulación de voltaje emplean con frecuencia motores sincrónicos. Su capacidad para operar con factor de potencia adelantado, retrasado o unitario los convierte en valiosos para la optimización de sistemas eléctricos.

¿Qué es un motor asincrónico?

Un motor asincrónico, comúnmente llamado motor de inducción, funciona según los principios de inducción electromagnética, donde la velocidad del rotor siempre queda rezagada respecto al campo magnético giratorio del estator. Esta diferencia de velocidad, conocida como deslizamiento, es esencial para la generación de par motor y generalmente varía entre el 2% y el 5% bajo condiciones normales de operación.

Variaciones en el diseño del rotor

La construcción del estator es similar a la de los motores sincrónicos, con bobinas trifásicas distribuidas alrededor de la circunferencia. Sin embargo, el diseño del rotor difiere significativamente:

Diseño de rotor tipo jaula de ardilla:

- Barras de aluminio o cobre cortocircuitadas por anillos de extremo

- Construcción simple y robusta sin conexiones externas

- Capacidad de autoarranque con par de arranque moderado

- Costos de fabricación más bajos y requisitos de mantenimiento mínimos

Diseño de rotor con bobinas:

- Bobinas aisladas conectadas a resistores externos a través de anillos deslizantes

- Control de velocidad variable mediante ajuste de resistencia externa

- Capacidades de par de arranque más altas

- Mayor complejidad pero mayor flexibilidad operativa

Principios de funcionamiento

El funcionamiento del motor de inducción comienza cuando el estator recibe energía de corriente alterna, estableciendo un campo magnético giratorio. Este campo corta los conductores del rotor, induciendo corrientes según la ley de Faraday. Las corrientes inducidas crean su propio campo magnético, el cual interactúa con el campo del estator para generar par motor. El rotor acelera hacia la velocidad sincrónica, pero nunca la alcanza durante el funcionamiento normal.

La capacidad de autoarranque representa una gran ventaja de los motores asincrónicos. El par de arranque se desarrolla automáticamente cuando se aplica energía, eliminando la necesidad de equipos de arranque auxiliares. Esta simplicidad contribuye a su adopción generalizada en aplicaciones industriales. Los cambios de carga afectan la velocidad del rotor de manera proporcional: una mayor carga causa un mayor deslizamiento y una reducción de la velocidad.

Estos motores demuestran una fiabilidad excepcional debido a su construcción simple y los mínimos requisitos de mantenimiento. La ausencia de anillos deslizantes, cepillos o sistemas de excitación externos reduce los posibles puntos de fallo. Los costos de fabricación siguen siendo más bajos en comparación con las alternativas sincrónicas, lo que los hace económicamente atractivos para muchas aplicaciones.

Motor sincrónico vs motor asincrónico: Diferencias clave

Las características de los motores sincrónicos y asincrónicos revelan diferencias operativas fundamentales que influyen en la idoneidad de la aplicación. Vamos a resaltar los parámetros de rendimiento críticos en la siguiente comparación:

| Característica | Motor sincrónico | Motor asincrónico |

|---|---|---|

Regulación de velocidad | Constante en todas las cargas | Disminuye con la carga |

Método de arranque | Requiere sistema auxiliar | Autoarranque |

| Factor de potencia | Ajustable (adelantado/retrasado) | Solo retrasado |

| Eficiencia | Alta en carga nominal | Buena en todo el rango de carga |

| Costo de construcción | Más alto | Más bajo |

| Mantenimiento | Complejidad moderada | Requisitos mínimos |

| Deslizamiento | Cero durante la operación | 2-5% bajo carga normal |

| Control de velocidad | Se requieren accionamientos electrónicos | Respuesta natural a la carga |

Características de rendimiento

Las capacidades de control de velocidad difieren drásticamente entre estos tipos de motores. Los motores sincrónicos mantienen una velocidad constante independientemente de las variaciones de carga, lo que los hace ideales para aplicaciones de sincronización y procesos que requieren un control preciso de la velocidad. Las aplicaciones de motores de corriente continua a menudo requieren una precisión similar, pero los motores sincrónicos proporcionan este beneficio con suministros de energía de motores de corriente alterna.

Las características del factor de potencia impactan significativamente el diseño del sistema eléctrico. Los motores sincrónicos pueden operar con un factor de potencia unitario o incluso con un factor de potencia adelantado cuando están sobreexcitados, lo que ayuda a corregir el factor de potencia retrasado causado por otros equipos. Esta capacidad ofrece varios beneficios:

- Reducción de las penalizaciones por factor de potencia en la utilidad

- Mejora de la eficiencia general del sistema

- Caídas de voltaje más bajas en los sistemas de distribución

- Mejor calidad de la energía para equipos sensibles

Los motores asincrónicos siempre operan con un factor de potencia retrasado, lo que puede requerir equipos adicionales de corrección del factor de potencia en instalaciones con muchos de estos motores.

Par y rendimiento de arranque

Los patrones de par de arranque varían considerablemente entre los tipos de motores:

Motores sincrónicos:

- Capacidad de par de arranque más baja

- Requieren un dimensionamiento cuidadoso de la aplicación

- Pueden necesitar sistemas de arranque suave para cargas pesadas

- Los diseños de motores de imanes permanentes ofrecen características de arranque mejoradas

Motores asincrónicos:

- Alto par de arranque, especialmente en diseños de jaula de ardilla

- Protección natural contra sobrecorriente durante el arranque

- Bien adaptados para cargas de alta inercia

- Están disponibles varios métodos de arranque (estrella-triángulo, arranque suave, VFD)

Las comparaciones de eficiencia muestran que los motores sincrónicos logran una mayor eficiencia bajo condiciones de carga nominal, especialmente cuando incorporan la tecnología de motores de imanes permanentes. Sin embargo, los motores asincrónicos mantienen una eficiencia relativamente buena a lo largo de un rango de carga más amplio, lo que los hace adecuados para aplicaciones de carga variable.

Criterios de selección de motores y aplicaciones

Las aplicaciones de motores de corriente alterna en entornos industriales muestran claras preferencias según los requisitos operativos. Los procesos industriales a gran escala favorecen los motores asincrónicos por su fiabilidad y rentabilidad. Comprender los criterios de selección ayuda a optimizar tanto el rendimiento como los resultados económicos.

Cómo elegir el motor adecuado para su aplicación

Seleccionar entre motores sincrónicos y asincrónicos requiere una evaluación sistemática de múltiples factores. La decisión afecta no solo los costos iniciales, sino también la eficiencia operativa a largo plazo y los requisitos de mantenimiento. Debe centrarse en estos factores principales de selección:

Análisis de los requisitos de carga:

- Demandas de par constante vs. variable

- Especificaciones de par de arranque

- Tolerancia de regulación de velocidad

- Consideraciones del ciclo de trabajo (continuo, intermitente o cíclico)

Entorno operativo:

- Rangos de temperatura ambiente

- Exposición a la humedad y la humedad

- Niveles de polvo y contaminación

- Condiciones de vibración y golpes

- Restricciones de espacio disponible

Compatibilidad con el sistema eléctrico:

- Características de la fuente de alimentación disponible

- Requisitos de factor de potencia

- Limitaciones de distorsión armónica

- Restricciones de corriente de arranque

Consideraciones económicas:

- Costos iniciales de compra e instalación

- Consumo de energía durante la vida útil del motor

- Requisitos de mantenimiento y servicio

- Costos por tiempo de inactividad y necesidades de fiabilidad

Aplicaciones de motores específicas por industria

Diferentes industrias han desarrollado preferencias basadas en sus requisitos operativos únicos. La siguiente tabla detalla las opciones óptimas de motores para diversos sectores industriales:

| Sector industrial | Tipo de motor preferido | Aplicaciones clave | Razones principales |

|---|---|---|---|

| Tratamiento de agua | Asincrónico | Bombas, sopladores, mezcladores | Fiabilidad, autoarranque, rentabilidad |

| Fabricación de acero | Sincrónico | Molinos de laminado, grandes compresores | Control preciso de velocidad, altas potencias |

| Procesamiento químico | Asincrónico | Bombas centrífugas, agitadores | Resistencia química, mantenimiento sencillo |

| Generación de energía | Sincrónico | Generadores, sistemas excitadores | Control del factor de potencia, estabilidad de la red |

| Alimentos y bebidas | Asincrónico | Transportadores, mezcladores, envasado | Capacidad de lavado, velocidades variables |

| Automotriz | Sincrónico | Líneas de ensamblaje, robótica | Posicionamiento preciso, respuesta rápida |

| Sistemas HVAC | Asincrónico | Ventiladores, bombas, enfriadores | Eficiencia energética, capacidad de velocidad variable |

| Operaciones mineras | Asincrónico | Transportadores, trituradoras, molinos | Construcción robusta, alto par de arranque |

| Fabricación textil | Sincrónico | Máquinas de hilado, telares | Velocidad constante, requisitos de sincronización |

| Papel y pulpa | Asincrónico | Máquinas de papel, bombas | Operación continua, manejo de carga variable |

Consideraciones específicas de la aplicación

Las ventajas de los motores de corriente continua se hacen evidentes en escenarios de control de precisión que requieren una regulación exacta de la velocidad y una respuesta rápida a las señales de control. Las aplicaciones de robótica, centros de mecanizado CNC y líneas de ensamblaje automatizadas a menudo especifican soluciones de motores de corriente continua a pesar de los mayores costos y requisitos de mantenimiento. Estas aplicaciones priorizan el rendimiento sobre la simplicidad.

Los beneficios de los motores de imanes permanentes van más allá de las simples mejoras en eficiencia. La alta densidad de par permite diseños de máquinas compactas mientras reduce el consumo de energía. Las aplicaciones en vehículos eléctricos están adoptando cada vez más esta tecnología debido a su superior relación potencia-peso. Las aplicaciones industriales se benefician de:

- Requisitos de refrigeración reducidos y gestión térmica simplificada

- Niveles de ruido más bajos durante la operación

- Mejores características de respuesta dinámica

- Mayor eficiencia energética en todo el rango de cargas

Mantenimiento, servicio y consideraciones de marca

Los requisitos de mantenimiento difieren sustancialmente entre los diseños de motores sincrónicos y asincrónicos. Comprender estas diferencias ayuda a los gerentes de instalaciones a planificar los horarios de mantenimiento y asignar recursos de manera efectiva.

Requisitos de mantenimiento por tipo de motor

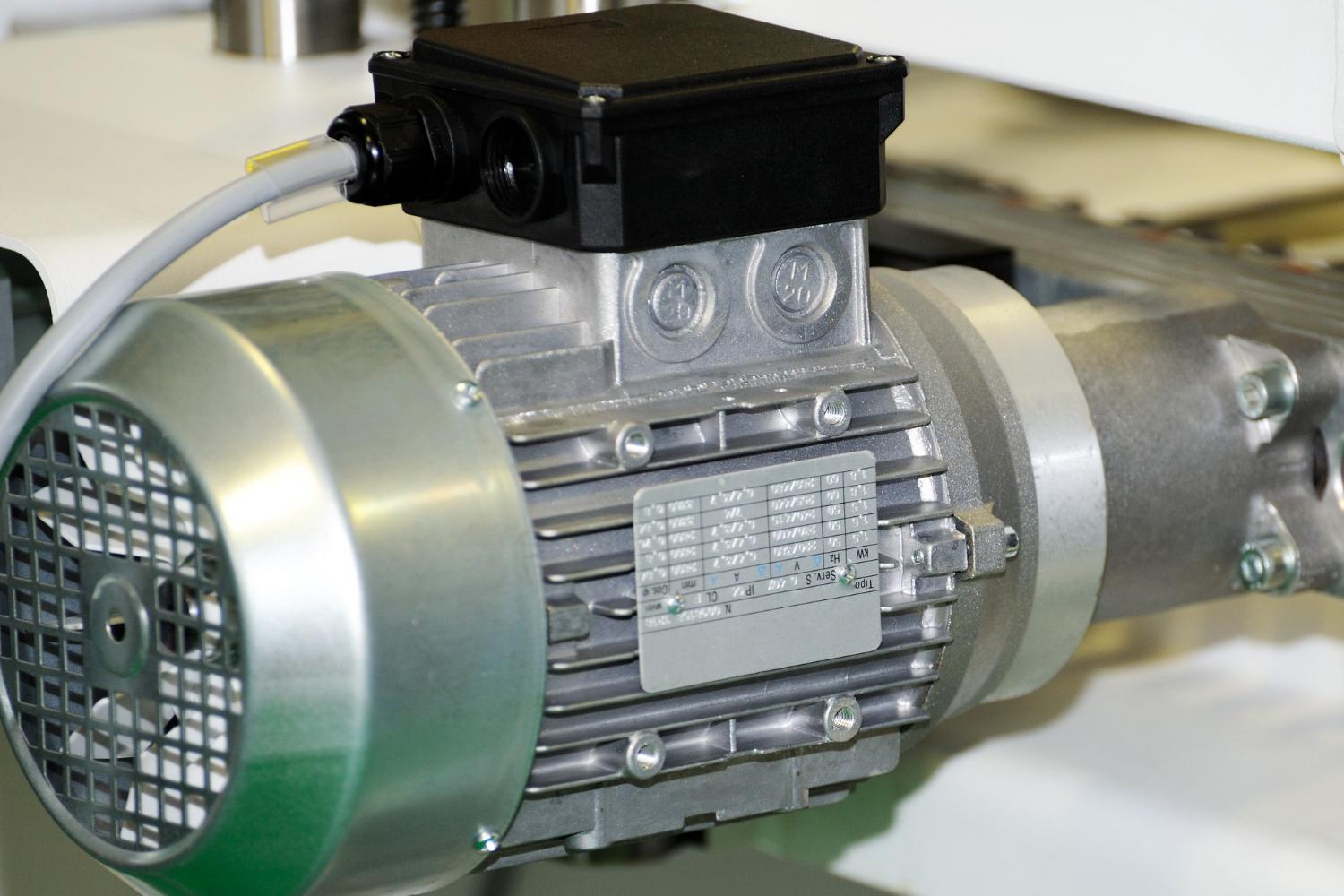

Mantenimiento de motores asincrónicos: Los motores asincrónicos requieren un mantenimiento programado mínimo, más allá de la lubricación de los rodamientos y las inspecciones rutinarias. La ausencia de anillos deslizantes, cepillos y sistemas de excitación externos elimina los componentes de desgaste comunes en otros tipos de motores. Las actividades típicas de mantenimiento incluyen:

- Lubricación de rodamientos cada 6-12 meses

- Pruebas eléctricas anuales y verificaciones de resistencia de aislamiento

- Monitoreo de vibraciones para detección temprana de fallos

- Imágenes térmicas para identificar puntos calientes

- Limpieza e inspección de ventiladores de enfriamiento y pasajes de aire

Mantenimiento de motores sincrónicos:

Los motores sincrónicos requieren más atención debido a sus componentes adicionales. El mantenimiento de los cepillos, la limpieza de los anillos deslizantes y el monitoreo del sistema de excitación requieren conocimientos especializados e intervalos de servicio regulares:

- Inspección y reemplazo de cepillos cada 3-6 meses

- Limpieza de anillos deslizantes y reacondicionamiento según sea necesario

- Calibración y pruebas del sistema de excitación

- Mantenimiento y monitoreo del sistema de alimentación externa de corriente continua

- Inspección de las bobinas amortiguadoras para la integridad del sistema de arranque

Los diseños de motores de imanes permanentes reducen algunas necesidades de mantenimiento al eliminar los cepillos y los anillos deslizantes, pero el monitoreo de la fuerza magnética se vuelve necesario para detectar una posible desmagnetización con el tiempo.

Servicio profesional y soporte

Los servicios profesionales de motores desempeñan un papel crucial en la maximización del rendimiento y la vida útil del motor. El análisis regular de vibraciones, la imágenes térmicas y las pruebas eléctricas pueden identificar problemas potenciales antes de que causen fallos costosos. Los programas de mantenimiento predictivo adaptados a tipos específicos de motores brindan un valor significativo a través de:

- Detección temprana de fallos y prevención

- Programación optimizada del mantenimiento

- Reducción del tiempo de inactividad no planificado

- Vida útil prolongada del equipo

- Mejora de la eficiencia energética mediante un mantenimiento adecuado

Selección de calidad y marca

Las consideraciones de calidad al seleccionar marcas de motores eléctricos afectan la fiabilidad y el rendimiento a largo plazo. Los fabricantes establecidos proporcionan documentación completa, repuestos fácilmente disponibles y soporte técnico. La estandarización de los motores simplifica los procedimientos de mantenimiento y reduce los requisitos de inventario en las instalaciones. Los factores clave en la selección de la marca incluyen:

Calidad de fabricación:

- Certificación ISO 9001 y sistemas de gestión de calidad

- Procedimientos de prueba avanzados y control de calidad

- Especificaciones de rendimiento consistentes a lo largo de las producciones

- Construcción robusta adecuada para las aplicaciones previstas

Soporte técnico:

- Asistencia en ingeniería de aplicaciones

- Programas de formación para el personal de mantenimiento

- Soporte para la resolución de problemas y documentación técnica

- Capacidades de servicio en el campo y tiempos de respuesta

Disponibilidad de repuestos:

- Componentes estandarizados a través de las líneas de productos

- Red de distribución global para repuestos

- Tiempos de entrega razonables para componentes de reemplazo

- Compatibilidad con versiones anteriores de modelos de motores más antiguos

Tendencias tecnológicas futuras

La accesibilidad al servicio influye en la selección del motor para aplicaciones remotas o críticas. Los sistemas de motores de corriente continua pueden requerir técnicos especializados, mientras que los diseños estándar de motores de corriente alterna a menudo pueden ser atendidos por personal de mantenimiento eléctrico general. Este factor se vuelve especialmente importante para las instalaciones con recursos técnicos limitados.

Las tendencias futuras en la tecnología de motores apuntan hacia mayores requisitos de eficiencia y capacidades de monitoreo inteligente:

Regulaciones de eficiencia:

- Las regulaciones de eficiencia energética continúan endureciéndose a nivel mundial

- Las calificaciones de eficiencia premium se están convirtiendo en requisitos estándar

- Se favorecen los diseños de alta eficiencia independientemente del tipo de motor

- El análisis del costo del ciclo de vida se está volviendo más importante que el costo inicial

Tecnología de motores inteligentes:

- La integración de Internet de las Cosas permite el monitoreo remoto

- Estrategias de mantenimiento predictivo basadas en datos en tiempo real

- Sensores de monitoreo de condiciones incorporados en los diseños de motores

- Integración con sistemas de gestión de instalaciones

Consideraciones medioambientales:

- Reducción de la dependencia de materiales raros en los diseños de motores de imanes permanentes

- Materiales reciclables y procesos de fabricación sostenibles

- Menor consumo de energía que contribuye a la reducción de la huella de carbono

- Cumplimiento de regulaciones medioambientales y objetivos de sostenibilidad

Tomando la decisión correcta de motor para su instalación

La selección del motor entre diseños sincrónicos y asincrónicos requiere una evaluación cuidadosa de las necesidades de control de velocidad, los requisitos de arranque, los objetivos de eficiencia y las capacidades de mantenimiento. Los motores asincrónicos ofrecen simplicidad y rentabilidad para aplicaciones industriales generales, mientras que los motores sincrónicos proporcionan precisión y eficiencia para procesos exigentes. Las tecnologías de motores de corriente continua e imanes permanentes continúan avanzando, ofreciendo opciones adicionales para aplicaciones especializadas. Comprender estas diferencias fundamentales permite una selección óptima del motor que equilibre los requisitos de rendimiento con las limitaciones operativas y los costos a largo plazo. Su decisión depende en última instancia de los requisitos específicos de la aplicación, las condiciones medioambientales y las consideraciones económicas que varían significativamente entre los sectores industriales.